-

- 公司:

- 惠州市科泰机械设备有限公司

-

- 联系:

- 黎生

-

- 邮箱:

- 13530842478@139.com

-

- 手机:

-

13530842478

-

- 电话:

-

0752-3598119

0752-3598098

-

- 传真:

-

0752-3598119

-

- 地址:

- 惠州市惠阳区

- 1、原油提炼汽柴油装置 31

- 2、废机油提炼柴油装置 16

- 3、废机油再生基础油装 22

- 4、重油减粘裂化生产燃 30

- 5、重油、渣油、污油延 21

- 6、催化油浆热裂化生产 17

- 7、渣油氧化生产优质道 19

- 8、蜡油非临氢催化生产 20

- 9、中低温煤焦油生产煤 17

- 10、废橡胶、废轮胎、 17

- 11、轮胎油、塑料油切 27

- 12、生物柴油装置设备 24

- 13、基础油糠醛精制装 22

- 14、油田凝析油芳构化 16

- 炼油的中国行情12660阅读 2021-06-18 23:02:52

- 炼油的炼厂气加工12273阅读 2021-06-18 23:00:16

- 炼油延迟焦化的生产工艺12216阅读 2021-06-18 22:59:04

- 炼油加氢裂化生产工艺12074阅读 2021-06-18 22:57:54

- 炼油催化重整生产工艺12518阅读 2021-06-18 22:56:42

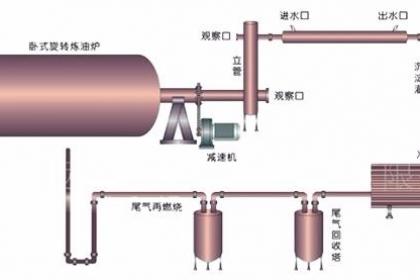

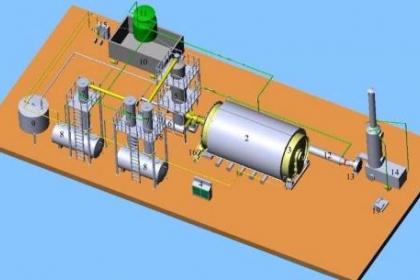

专卖废机油提炼柴油装置设备◆优质产品◆价格合理

2026-02-01 10:53:01 15142次浏览

价 格:面议

废机油油蒸馏工艺过程基本上是个气液相转换的物理过程,因此所有控制机理应遵循物料、热平衡、相平衡以及质量和热传递等基本原理。

1` 加热炉支路出口温度的均衡控制

常压炉进料一般分为几个支路。常规的控温度制方法使,在各支路上都安装自动流量变送器和控制阀。而炉出口汇合后的温度来调节炉用燃料量。这种调节方法,仅能将炉子总出口温度 保持在规定的范围内,而各支路的出口则有较大的变化。某一路炉管有可能导致过热而结焦,为了改善和克服这种情况,采用支路均衡控制,见图4所示。其调节方法为:保持通过炉子的总流量一定,而允许支路流量有变化。支路的出口温度自动和路总出口温度比较,通过分式计算自动调节各支路的进料流量。维持各支路的温度均衡。采用DCS后,我们可以方便地用FDB实施加热炉支路出口温度的均衡控制,可以达到不大于1℃,时不到0.5℃ 。

2` 加热炉燃烧控制

在常规的控制系统中,加热炉出口温度、炉膛负压、烟气含量等变量时独立的,互不关联的。而实际上各变量之间时相互影响的。采用DCS后,运用前馈加反馈的控制方法;反馈调节对象选择加热炉的热效率,执行手段采用调节空气量,前馈系统采用单参数反馈,干扰源选定燃料压力。其控制流程如图5。

3` 分馏塔的质量闭环控制

分馏塔质量闭环控制是根据已知的原油实沸点曲线和塔的各侧线产品的沸点曲线,塔各部位的温度、压力以及各进出塔物流的流量等实时参数。通过物料平衡,热平衡计算出塔各分段的气液相内回流及其组成,再算出可抽出线产品的干点和初馏点,并以其温度值作为温度控制的设定值。在Suny TechTDCS9200中采用RTM功能块群很容易实现。这种方法取代了在线分析仪表,克服了在线分析和滞后现象,可及时检测出产品的干点变化和自动调节产品的抽出量,使产品质量稳定和收率提高。

4` 常压塔多变量智能控制

多个单回路PID的控制方案,可发展为对一个设备或部分工艺过程的综合控制。DCS所具有的控制和运算功能加上测控过程的数学模型,可以开发形成各自功能,各种形式的实现先进控制和优化控制,给企业带来可观的经济效益常压塔多变量智能控制,这个控制功能在平稳操作,克服原油变化引起的扰动,克服炉出口温度扰动和提高产品质量上均取得良好的效果。

5` 过气化率控制

在废润滑油蒸馏中,为了保证馏分油中 收率和质量,必须有一定的过气化率,但过气化率太大,又会增加装置的能耗,通常以过气化率2%~3%为适宜,控制方法可通过DCS进行闭环控制,或开环指导。

-

常规法 常规法脱蜡即单靠冷冻结晶,然后用机械方法分离油、蜡而不加任何辅助剂和辅助手段的脱蜡方法。分离时采用加压过滤、真空过滤和离心分离等设备。此法最简单的是一次结晶、过滤法。例如将脱臭后的米糠油(温度在 50℃以上)移入有冷却装置的贮罐,19-07-23 17:18:01

常规法 常规法脱蜡即单靠冷冻结晶,然后用机械方法分离油、蜡而不加任何辅助剂和辅助手段的脱蜡方法。分离时采用加压过滤、真空过滤和离心分离等设备。此法最简单的是一次结晶、过滤法。例如将脱臭后的米糠油(温度在 50℃以上)移入有冷却装置的贮罐,19-07-23 17:18:01 -

脱 色 植物油中的色素成分复杂,主要包括叶绿素、胡萝卜素、黄酮色素、花色素以及某些糖类、蛋白质的分解产物等。油脂脱色常用吸附脱色法。吸附脱色法原理是利用吸附力强的吸附剂在热油中能吸附色素及其他杂质的特性,在过滤去除吸附剂的同时也把被吸附的19-07-23 17:16:01

脱 色 植物油中的色素成分复杂,主要包括叶绿素、胡萝卜素、黄酮色素、花色素以及某些糖类、蛋白质的分解产物等。油脂脱色常用吸附脱色法。吸附脱色法原理是利用吸附力强的吸附剂在热油中能吸附色素及其他杂质的特性,在过滤去除吸附剂的同时也把被吸附的19-07-23 17:16:01 -

脱 酸 植物油脂中总是有一定数量的游离脂肪酸,其量取决于油料的质量。种籽的不成熟性,种籽的高破损性等,乃是造成高酸值油脂的原因,尤其在高水分条件下,对油脂保存十分不利,这样会使得游离酸含量升高,并降低了油脂的质量,使油脂的食用品质恶化。脱19-07-23 17:14:01

脱 酸 植物油脂中总是有一定数量的游离脂肪酸,其量取决于油料的质量。种籽的不成熟性,种籽的高破损性等,乃是造成高酸值油脂的原因,尤其在高水分条件下,对油脂保存十分不利,这样会使得游离酸含量升高,并降低了油脂的质量,使油脂的食用品质恶化。脱19-07-23 17:14:01 -

冷却结晶是在冷却室进行的,室温0-4℃,油于70℃左右送人外涂保温层的冷却罐中,冷却时间72hr,冷却罐最终油温为 6 -10℃。降温速度开始 24 hr内,平均为2℃/h;以后24hr为0.5℃/h,最后24hr总降温度约 1-2℃。布袋19-07-23 17:12:01

冷却结晶是在冷却室进行的,室温0-4℃,油于70℃左右送人外涂保温层的冷却罐中,冷却时间72hr,冷却罐最终油温为 6 -10℃。降温速度开始 24 hr内,平均为2℃/h;以后24hr为0.5℃/h,最后24hr总降温度约 1-2℃。布袋19-07-23 17:12:01 -

油脂精炼意义 1.增强油脂储藏稳定性 2.改善油脂风味 3.改善油脂色泽 为油脂深加工制品提供原料 二、毛油组成成分 毛油中绝大部分为混酸甘油脂的混合物,即油脂,只含有极少量的杂质。这些杂质虽然量小,但在影响油脂品质和稳定性上却19-07-23 17:10:02

油脂精炼意义 1.增强油脂储藏稳定性 2.改善油脂风味 3.改善油脂色泽 为油脂深加工制品提供原料 二、毛油组成成分 毛油中绝大部分为混酸甘油脂的混合物,即油脂,只含有极少量的杂质。这些杂质虽然量小,但在影响油脂品质和稳定性上却19-07-23 17:10:02 -

冷却结晶是在冷却室进行的,室温0-4℃,油于70℃左右送人外涂保温层的冷却罐中,冷却时间72hr,冷却罐最终油温为 6 -10℃。降温速度开始 24 hr内,平均为2℃/h;以后24hr为0.5℃/h,最后24hr总降温度约 1-2℃。布袋19-07-23 17:08:01

冷却结晶是在冷却室进行的,室温0-4℃,油于70℃左右送人外涂保温层的冷却罐中,冷却时间72hr,冷却罐最终油温为 6 -10℃。降温速度开始 24 hr内,平均为2℃/h;以后24hr为0.5℃/h,最后24hr总降温度约 1-2℃。布袋19-07-23 17:08:01 -

蜡糊(占总油量的15%-17 %)倒入熔化锅,加热到 35- 40℃,装袋入榨,榨机选用90型液压榨油机,榨盘平面压强为2.5-5MPa,操作时要做到轻压、勤压、不跑蜡糊,压榨时间为 12 hr。压榨分离出的软脂约占61%,粗蜡约占39%19-07-23 17:06:01

蜡糊(占总油量的15%-17 %)倒入熔化锅,加热到 35- 40℃,装袋入榨,榨机选用90型液压榨油机,榨盘平面压强为2.5-5MPa,操作时要做到轻压、勤压、不跑蜡糊,压榨时间为 12 hr。压榨分离出的软脂约占61%,粗蜡约占39%19-07-23 17:06:01 -

精炼主要设备 1、离心机 离心机是油脂精炼的主要设备之一,目前国外主要是阿法-拉伐和韦斯伐利亚两家公司独占鳌头,也许是受中国引进第一套50t/d阿法-拉伐离心机及配套碱炼设备的影响,几乎所有的同行都对阿法-拉伐离心机感兴趣。但随着对国外19-07-23 17:04:01

精炼主要设备 1、离心机 离心机是油脂精炼的主要设备之一,目前国外主要是阿法-拉伐和韦斯伐利亚两家公司独占鳌头,也许是受中国引进第一套50t/d阿法-拉伐离心机及配套碱炼设备的影响,几乎所有的同行都对阿法-拉伐离心机感兴趣。但随着对国外19-07-23 17:04:01 -

蜡糊(占总油量的15%-17 %)倒入熔化锅,加热到 35- 40℃,装袋入榨,榨机选用90型液压榨油机,榨盘平面压强为2.5-5MPa,操作时要做到轻压、勤压、不跑蜡糊,压榨时间为 12 hr。压榨分离出的软脂约占61%,粗蜡约占39%19-07-23 17:02:02

蜡糊(占总油量的15%-17 %)倒入熔化锅,加热到 35- 40℃,装袋入榨,榨机选用90型液压榨油机,榨盘平面压强为2.5-5MPa,操作时要做到轻压、勤压、不跑蜡糊,压榨时间为 12 hr。压榨分离出的软脂约占61%,粗蜡约占39%19-07-23 17:02:02 -

脱 胶 油脂胶溶性杂质不仅影响油脂的稳定性,而且影响油脂精炼和深度加工的工艺效果。油脂在碱炼过程中,会促使乳化,增加操作困难,增大炼耗和辅助剂的耗用量,并使皂脚质量降低;在脱色过程中,增大吸附剂耗用量,降低脱色效果。 脱除毛油中胶溶性杂19-07-23 17:00:01

脱 胶 油脂胶溶性杂质不仅影响油脂的稳定性,而且影响油脂精炼和深度加工的工艺效果。油脂在碱炼过程中,会促使乳化,增加操作困难,增大炼耗和辅助剂的耗用量,并使皂脚质量降低;在脱色过程中,增大吸附剂耗用量,降低脱色效果。 脱除毛油中胶溶性杂19-07-23 17:00:01 -

脱 胶 油脂胶溶性杂质不仅影响油脂的稳定性,而且影响油脂精炼和深度加工的工艺效果。油脂在碱炼过程中,会促使乳化,增加操作困难,增大炼耗和辅助剂的耗用量,并使皂脚质量降低;在脱色过程中,增大吸附剂耗用量,降低脱色效果。 脱除毛油中胶溶性杂19-07-23 16:58:01

脱 胶 油脂胶溶性杂质不仅影响油脂的稳定性,而且影响油脂精炼和深度加工的工艺效果。油脂在碱炼过程中,会促使乳化,增加操作困难,增大炼耗和辅助剂的耗用量,并使皂脚质量降低;在脱色过程中,增大吸附剂耗用量,降低脱色效果。 脱除毛油中胶溶性杂19-07-23 16:58:01 -

冷却结晶是在冷却室进行的,室温0-4℃,油于70℃左右送人外涂保温层的冷却罐中,冷却时间72hr,冷却罐最终油温为 6 -10℃。降温速度开始 24 hr内,平均为2℃/h;以后24hr为0.5℃/h,最后24hr总降温度约 1-2℃。布袋19-07-23 16:56:01

冷却结晶是在冷却室进行的,室温0-4℃,油于70℃左右送人外涂保温层的冷却罐中,冷却时间72hr,冷却罐最终油温为 6 -10℃。降温速度开始 24 hr内,平均为2℃/h;以后24hr为0.5℃/h,最后24hr总降温度约 1-2℃。布袋19-07-23 16:56:01 -

脱 酸 植物油脂中总是有一定数量的游离脂肪酸,其量取决于油料的质量。种籽的不成熟性,种籽的高破损性等,乃是造成高酸值油脂的原因,尤其在高水分条件下,对油脂保存十分不利,这样会使得游离酸含量升高,并降低了油脂的质量,使油脂的食用品质恶化。脱19-07-23 16:54:01

脱 酸 植物油脂中总是有一定数量的游离脂肪酸,其量取决于油料的质量。种籽的不成熟性,种籽的高破损性等,乃是造成高酸值油脂的原因,尤其在高水分条件下,对油脂保存十分不利,这样会使得游离酸含量升高,并降低了油脂的质量,使油脂的食用品质恶化。脱19-07-23 16:54:01 -

分提理论基础 油脂分提理论 在一定温度下利用构成油脂的各种甘三酯熔点差异及溶解度的不同,把油脂分成固、液两部分,这就是油脂分提(Fractionation)。 分提与冬化区别: 分提与冬化基于同一原理,但它们有不同的目的。 在冬化19-07-23 16:52:01

分提理论基础 油脂分提理论 在一定温度下利用构成油脂的各种甘三酯熔点差异及溶解度的不同,把油脂分成固、液两部分,这就是油脂分提(Fractionation)。 分提与冬化区别: 分提与冬化基于同一原理,但它们有不同的目的。 在冬化19-07-23 16:52:01 -

脱 胶 油脂胶溶性杂质不仅影响油脂的稳定性,而且影响油脂精炼和深度加工的工艺效果。油脂在碱炼过程中,会促使乳化,增加操作困难,增大炼耗和辅助剂的耗用量,并使皂脚质量降低;在脱色过程中,增大吸附剂耗用量,降低脱色效果。 脱除毛油中胶溶性杂19-07-23 16:50:01

脱 胶 油脂胶溶性杂质不仅影响油脂的稳定性,而且影响油脂精炼和深度加工的工艺效果。油脂在碱炼过程中,会促使乳化,增加操作困难,增大炼耗和辅助剂的耗用量,并使皂脚质量降低;在脱色过程中,增大吸附剂耗用量,降低脱色效果。 脱除毛油中胶溶性杂19-07-23 16:50:01 -

油脂精炼意义 1.增强油脂储藏稳定性 2.改善油脂风味 3.改善油脂色泽 为油脂深加工制品提供原料 二、毛油组成成分 毛油中绝大部分为混酸甘油脂的混合物,即油脂,只含有极少量的杂质。这些杂质虽然量小,但在影响油脂品质和稳定性上却19-07-23 16:48:01

油脂精炼意义 1.增强油脂储藏稳定性 2.改善油脂风味 3.改善油脂色泽 为油脂深加工制品提供原料 二、毛油组成成分 毛油中绝大部分为混酸甘油脂的混合物,即油脂,只含有极少量的杂质。这些杂质虽然量小,但在影响油脂品质和稳定性上却19-07-23 16:48:01 -

常规法 常规法脱蜡即单靠冷冻结晶,然后用机械方法分离油、蜡而不加任何辅助剂和辅助手段的脱蜡方法。分离时采用加压过滤、真空过滤和离心分离等设备。此法最简单的是一次结晶、过滤法。例如将脱臭后的米糠油(温度在 50℃以上)移入有冷却装置的贮罐,19-07-23 16:46:01

常规法 常规法脱蜡即单靠冷冻结晶,然后用机械方法分离油、蜡而不加任何辅助剂和辅助手段的脱蜡方法。分离时采用加压过滤、真空过滤和离心分离等设备。此法最简单的是一次结晶、过滤法。例如将脱臭后的米糠油(温度在 50℃以上)移入有冷却装置的贮罐,19-07-23 16:46:01 -

油脂精炼意义 1.增强油脂储藏稳定性 2.改善油脂风味 3.改善油脂色泽 为油脂深加工制品提供原料 二、毛油组成成分 毛油中绝大部分为混酸甘油脂的混合物,即油脂,只含有极少量的杂质。这些杂质虽然量小,但在影响油脂品质和稳定性上却19-07-23 16:44:01

油脂精炼意义 1.增强油脂储藏稳定性 2.改善油脂风味 3.改善油脂色泽 为油脂深加工制品提供原料 二、毛油组成成分 毛油中绝大部分为混酸甘油脂的混合物,即油脂,只含有极少量的杂质。这些杂质虽然量小,但在影响油脂品质和稳定性上却19-07-23 16:44:01 -

影响精炼成本的因素 1、提高精炼率 精炼率是影响精炼成本的最主要因素,与毛油品质、精炼的工艺、精炼的操作都有非常密切的关系。 2、降低辅料消耗 辅料包括液碱、磷酸、柠檬酸、白土、柴油,同样的油品,采用不同的操作方法,都可以达到产品的19-07-23 16:42:01

影响精炼成本的因素 1、提高精炼率 精炼率是影响精炼成本的最主要因素,与毛油品质、精炼的工艺、精炼的操作都有非常密切的关系。 2、降低辅料消耗 辅料包括液碱、磷酸、柠檬酸、白土、柴油,同样的油品,采用不同的操作方法,都可以达到产品的19-07-23 16:42:01 -

冷却结晶是在冷却室进行的,室温0-4℃,油于70℃左右送人外涂保温层的冷却罐中,冷却时间72hr,冷却罐最终油温为 6 -10℃。降温速度开始 24 hr内,平均为2℃/h;以后24hr为0.5℃/h,最后24hr总降温度约 1-2℃。布袋19-07-23 16:40:01

冷却结晶是在冷却室进行的,室温0-4℃,油于70℃左右送人外涂保温层的冷却罐中,冷却时间72hr,冷却罐最终油温为 6 -10℃。降温速度开始 24 hr内,平均为2℃/h;以后24hr为0.5℃/h,最后24hr总降温度约 1-2℃。布袋19-07-23 16:40:01